廃プラスチックペレット化ラインは、廃プラスチックを再利用可能なペレットに変換する重要な産業プロセスです。この生産ラインのワークフローは複雑でありながら重要で、リサイクルプラスチックの品質と使いやすさに直接影響を与えます。この記事では、プラスチックペレット押出ラインのプロセスを詳しく解説し、各主要ステップの重要性を明らかにします。

廃プラスチック造粒ラインのワークフロー

ステップ 1: 原材料の収集

このプロセスは、フィルムや硬質プラスチックを含むさまざまなプラスチックを含む原材料の収集から始まります。これらの廃棄材料は、廃プラスチックペレット化ラインの後続段階の基礎として機能します。

ステップ 2: 小さな断片に細断する

収集されたプラスチックは、フィルムまたは硬質プラスチックの形であれ、プラスチックシュレッダーリサイクル機を使用して粉砕されます。この重要なステップは、プラスチックを小さく管理しやすい断片に減少させ、全体のプロセスの効率を高めます。

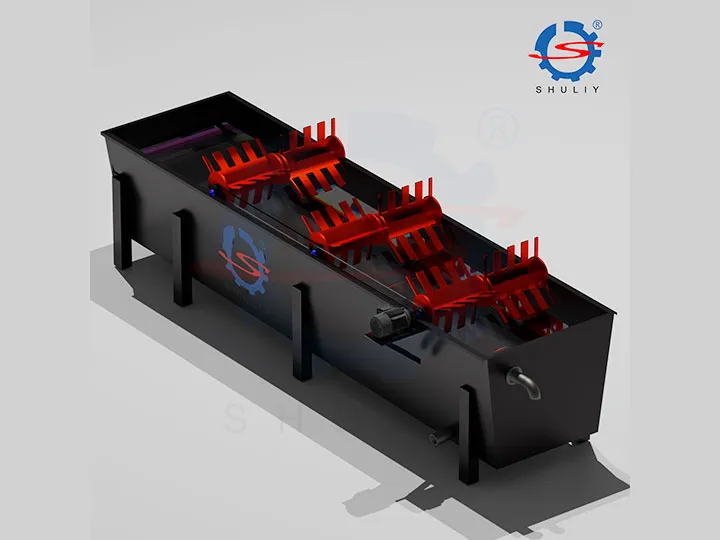

ステップ 3: 洗浄と乾燥

細断プロセスの後、プラスチック破片はプラスチック洗浄タンクに送られます。ここでは、不純物を除去するために徹底的な洗浄作業が行われ、プラスチックがきれいな状態でさらなる加工に備えられるようにします。洗浄後、材料はプラスチック脱水機に入り、水を除去し、プラスチックが乾燥し、ペレット化できる状態にあることを確認します。

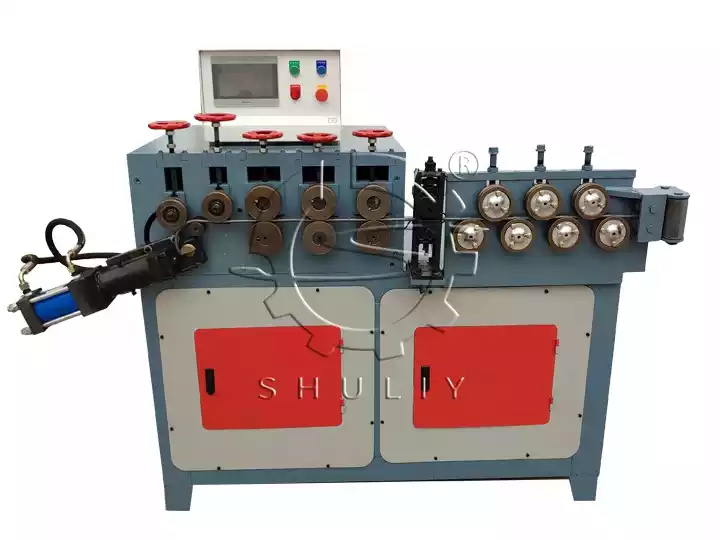

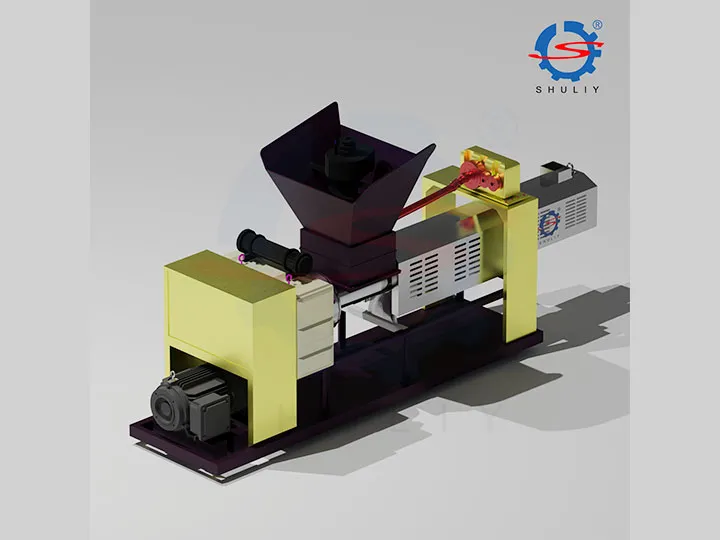

ステップ 4: 溶解と押出

洗浄されたプラスチックの破片は、廃プラスチックペレット製造機に入れられ、溶融して長いプラスチックストリップが形成されます。これは、廃棄物から再利用可能な材料への重要な中間ステップです。

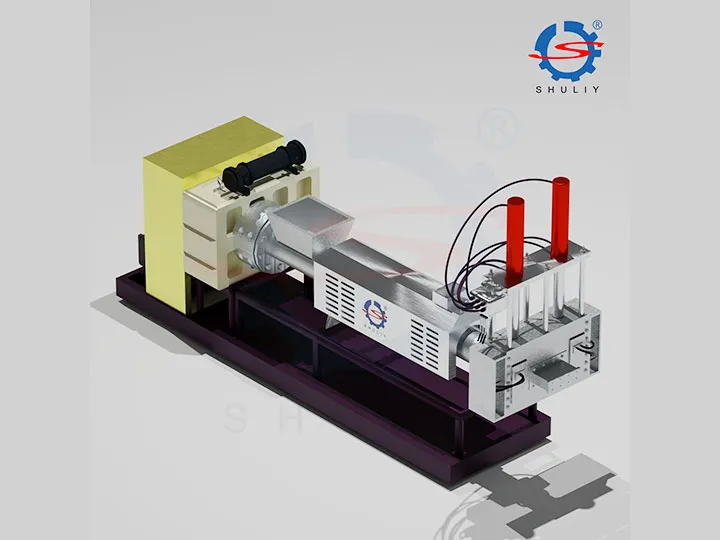

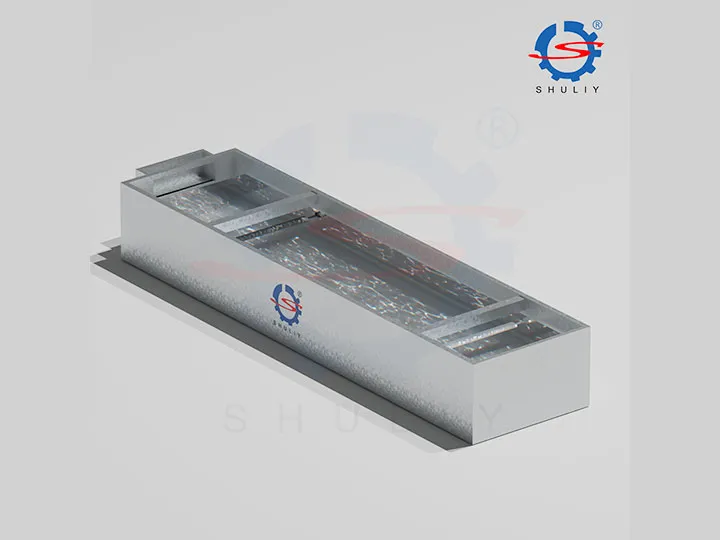

ステップ 5: 冷却と切断

押し出されたプラスチックストランドは冷却タンクに移動し、そこで重要な冷却および固化プロセスが行われます。このステップにより、プラスチックストランドが安定した形状に固化し、その後の造粒の基礎が築かれます。硬化したプラスチックは次にプラスチック顆粒切断機に搬送され、そこで正確に切断されて均一なサイズのペレットが形成されます。この造粒プロセスは、さまざまな用途向けの高品質のプラスチック ペレットを製造するために重要です。

ステップ 6: 梱包と保管

廃プラスチックペレット化ラインの最終段階では、製造されたペレットの包装が行われます。包装後、ペレットは適切な条件で保管され、再利用のために製造業などのさまざまな業界への出荷を待ちます。

結論

廃プラスチックペレット化ラインのワークフローは、複数の重要なステップを含む、調整された複雑なシステムを構成しており、それぞれのステップが最終製品の品質に大きく影響します。各段階を理解して最適化することで、メーカーは高品質で再利用可能なプラスチック ペレットを生産できます。