Die Pelletieranlage für Abfallkunststoffe ist ein entscheidender industrieller Prozess, der Abfallkunststoffe in wiederverwendbare Pellets umwandelt. Der Arbeitsablauf dieser Produktionslinie ist sowohl komplex als auch entscheidend und hat direkten Einfluss auf die Qualität und Verwendbarkeit von recycelten Kunststoffen. Dieser Artikel wird den Prozess der Extrusionslinie für Kunststoffgranulate näher beleuchten und die Bedeutung jedes wichtigen Schrittes aufzeigen.

Arbeitsablauf einer Kunststoffabfall-Pelletierungslinie

Schritt 1: Rohstoffsammlung

Der Prozess beginnt mit der Sammlung von Rohstoffen, die eine Vielzahl von Kunststoffen umfassen, darunter Folien oder starre Kunststoffe. Diese weggeworfenen Materialien dienen als Grundlage für die nachfolgenden Stufen der Kunststoffabfall-Granulierlinie.

Schritt 2: Zerkleinern in kleine Fragmente

Die gesammelten Kunststoffe, ob in Form von Folien oder festen Kunststoffen, werden mit einer Kunststoffschredder-Recyclingmaschine zerkleinert. Dieser entscheidende Schritt reduziert die Kunststoffe in kleinere, handhabbare Fragmente, was die Effizienz des gesamten Prozesses erhöht.

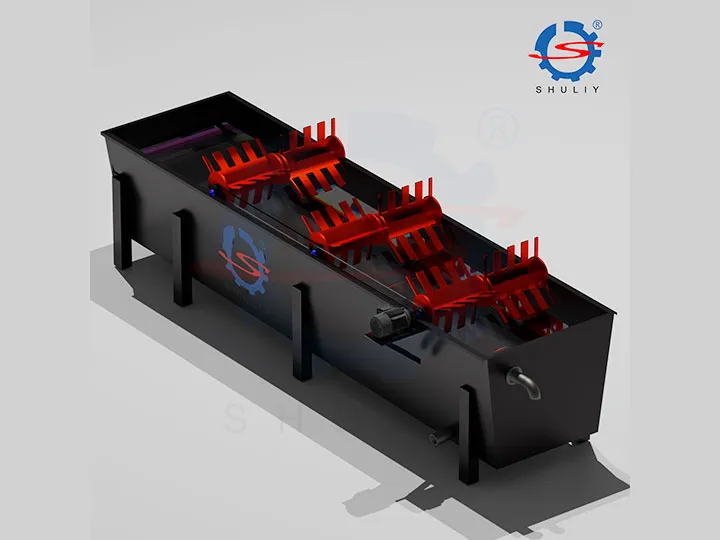

Schritt 3: Waschen und Trocknen

Im Anschluss an den Zerkleinerungsprozess gelangen die Kunststofffragmente in Kunststoffwaschtanks. Hier erfolgt ein gründlicher Waschvorgang, um Verunreinigungen zu entfernen und sicherzustellen, dass der Kunststoff in makellosem Zustand für die Weiterverarbeitung vorbereitet wird. Nach der Reinigung gelangt das Material in eine Kunststoff-Entwässerungsmaschine, um das Wasser zu entfernen und sicherzustellen, dass der Kunststoff trocken und für die Pelletierung geeignet ist.

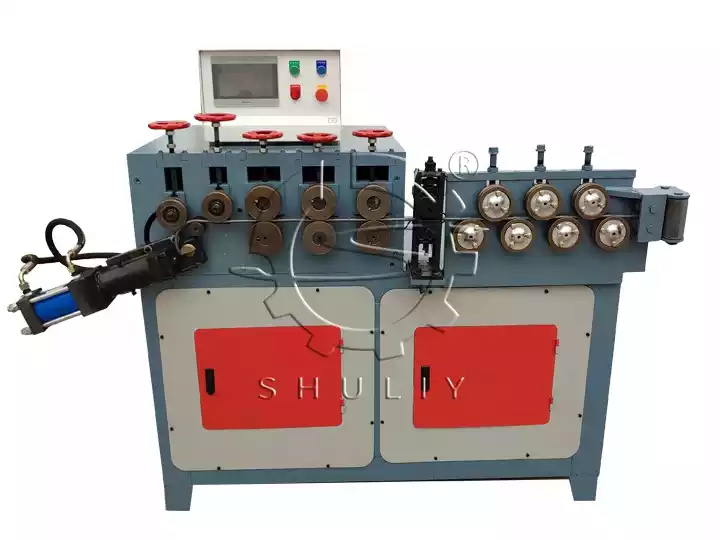

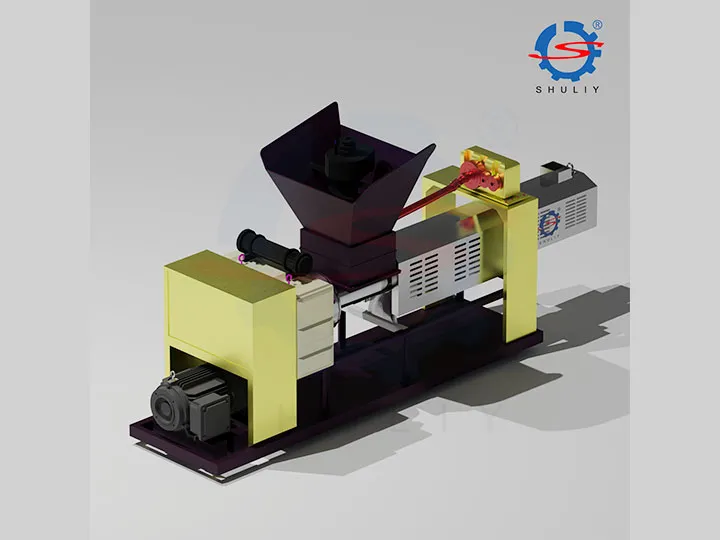

Schritt 4: Schmelzen und Extrudieren

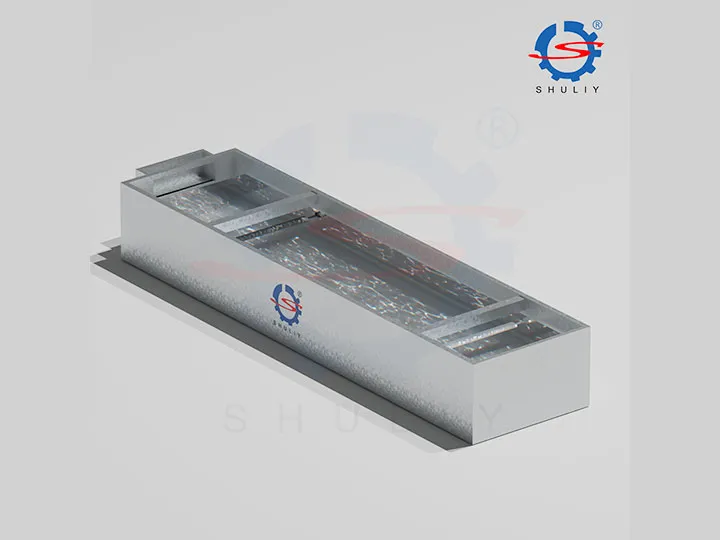

Die gereinigten Kunststoffreste gelangen in eine Maschine zur Herstellung von Kunststoffgranulaten aus Abfallkunststoffen, wo sie geschmolzen und zu langen Kunststoffstreifen extrudiert werden. Dies ist ein wichtiger Zwischenschritt von Abfall zu wiederverwendbarem Material.

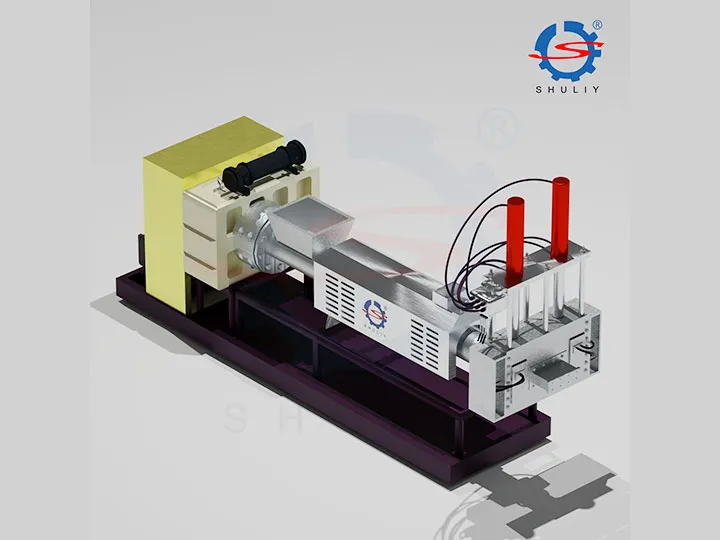

Schritt 5: Abkühlen und Schneiden

Die extrudierten Kunststoffstränge gelangen in einen Kühltank, wo sie einen entscheidenden Abkühlungs- und Verfestigungsprozess durchlaufen. Dieser Schritt stellt sicher, dass sich die Kunststoffstränge in einer stabilen Form verfestigen und die Grundlage für die anschließende Granulierung bilden. Die ausgehärteten Kunststofflängen werden dann zu einer Kunststoffgranulat-Schneidemaschine transportiert, wo sie präzise geschnitten werden, um gleichmäßig große Pellets zu bilden. Dieser Granulationsprozess ist entscheidend für die Herstellung hochwertiger Kunststoffpellets für eine Vielzahl von Anwendungen.

Schritt 6: Verpackung und Lagerung

Der letzte Schritt der Pelletierungslinie für Kunststoffabfälle besteht in der Verpackung der produzierten Pellets. Nach dem Verpacken werden die Pellets unter geeigneten Bedingungen gelagert und warten auf den Versand an verschiedene Branchen, beispielsweise in die Fertigung, zur Wiederverwendung.

Abschluss

Der Arbeitsablauf der Pelletierungslinie für Kunststoffabfälle stellt ein koordiniertes und komplexes System dar, das mehrere Schlüsselschritte umfasst, von denen jeder die Qualität des Endprodukts maßgeblich beeinflusst. Durch das Verständnis und die Optimierung jeder Phase können Hersteller hochwertige, wiederverwendbare Kunststoffpellets herstellen.