Unsere Gummikracker-Mühle ist die Kernmaschine, die dafür verantwortlich ist, grobe Gummistücke von einem Reifenzerkleinerer in hochwertiges, feines Gummipulver oder Granulate zu verwandeln. Sie spielt eine unverzichtbare Rolle in jeder modernen Reifenrecyclinglinie und nutzt eine leistungsstarke Kombination aus Mahlen, Sieben und magnetischer Trennung, um handelsübliches Gummipulver mit über 99% Reinheit und einer kontrollierbaren Ausgangsgröße (5-40 Mesh) zu produzieren. Wenn Sie eine zuverlässige Lösung suchen, um Altreifen in ein profitables Recyclat umzuwandeln, ist unser Gummizerkleinerer der entscheidende nächste Schritt, um Ihr Ziel zu erreichen.

Rohmaterial & Fertiges Produkt

- Eingabematerial: 50-150 mm Reifenstücke oder Gummiblöcke, die typischerweise durch eine Primärmaschine hergestellt werden. Reifenzerkleinerer.

- Fertigprodukt: 5-40 Mesh, hochreines, stahlfreies Gummipulver oder Granulate. Dieses Endprodukt ist ein ideales Rohmaterial zur Herstellung von regenerierten Gummiblättern, modifiziertem Asphalt, wasserdichten Membranen, Gummifliesen und sportlichen Laufbahnen.

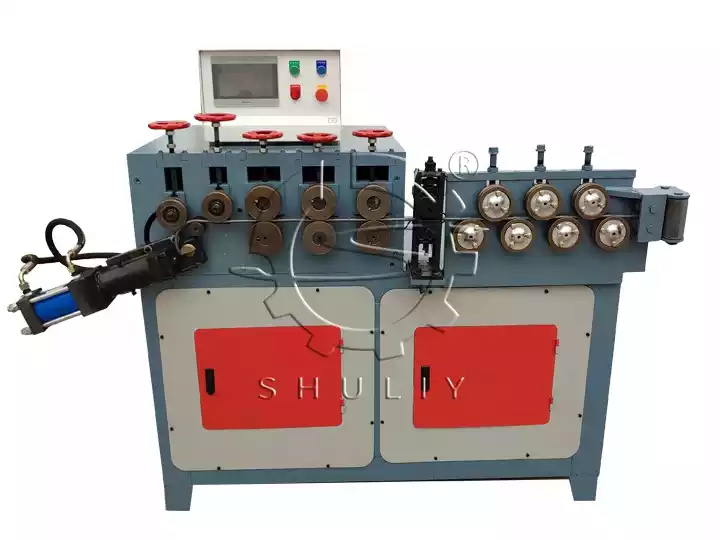

Hauptmerkmale unseres Rubber Cracker Mill

- Einstellbare Pulversize: Durch Anpassen des Abstands zwischen den Walzen und Ändern des Siebgewebes können Sie problemlos verschiedene Spezifikationen von Gummipulver, von 5 bis 40 Mesh, herstellen, um den vielfältigen Marktanforderungen gerecht zu werden.

- Grobere Pulver, Höhere Ausbeute: Das Design der Maschine folgt einem Kernprinzip: Je gröber das Endpulver, desto höher die stündliche Ausbeute. Wir können die effizienteste Konfiguration basierend auf Ihren Kapazitätszielen und Produktanforderungen empfehlen.

- Duale Magnetabscheidung für >99 % Reinheit: Das System integriert zwei Stufen der leistungsstarken Magnetabscheidung. Die erste Stufe führt eine vorläufige Trennung nach dem Mahlen durch, während die zweite Stufe eine Endreinigung vor der Entladung vornimmt, um feine Stahldrähte effektiv zu entfernen und eine Gummireinheit von über 99 % sicherzustellen.

- Robustes Mahlssystem: Die Kernkomponenten – die Mahlwalzen – werden zentrifugal aus einer hochharten, verschleißfesten Legierung gegossen. Die Oberfläche ist außergewöhnlich langlebig und für eine lange Lebensdauer ausgelegt, was die Wartungskosten erheblich reduziert.

- Skalierbare Kapazitätsoptionen: Wir bieten eine Reihe von Modellen mit Kapazitäten von 80 kg/h bis 2300 kg/h an. Ob Sie ein kleines Start-up oder eine groß angelegte Recyclinganlage sind, wir haben eine Lösung, die Ihren Geschäftsanforderungen entspricht.

Funktionsprinzip des Rubber Crusher

Der Arbeitsablauf der Rubber Cracker Mill ist präzise und hoch effizient:

- Zuführen & Mahlen: Gummiteile werden zwischen zwei Legierungen geführt, die sich mit unterschiedlichen Geschwindigkeiten drehen. Der Geschwindigkeitsunterschied erzeugt eine kraftvolle Scher- und Reibungskraft, die den Gummi schnell in kleinere Partikel zerkleinert.

- Sieben & Rückführung: Das gemahlene Material wird zu einem vibrierenden Siebsystem geschickt. Feines Pulver, das die Größenanforderung erfüllt, passiert das Sieb zum nächsten Schritt. Übergrößige Körner werden automatisch zurück in den Zuführtrichter für eine erneute Zerkleinerung geführt, was ein effizientes geschlosses Kreissystem schafft.

- Magnetabscheidung: Während des Transports des Materials passieren es leistungsstarke Magnetabscheider, die die während des Mahlprozesses freigesetzten feinen Stahldrähte anziehen und entfernen.

- Endprodukt-Sammlung: Das gesiebte und gereinigte Gummipulver wird in einen Sammelbehälter transportiert, bereit für Verpackung und Versand.

Video zur Arbeitsweise der Rubber Cracker Mill

Technische Spezifikationen des Rubber Crusher

Unsere Rubber Cracker Mill kann 30-100mm Reifenblöcke in 5-40 Mesh Gummipulver verarbeiten und gleichzeitig Stahlseile und Nylonfasern trennen. Die Serie umfasst folgende Modelle, deren stündliche Kapazität je nach Endgröße des Pulvers variiert. Sie können das passende Modell basierend auf Ihrer benötigten Pulvergröße und Kapazität auswählen.

| Modell | Kapazität (kg/h) für verschiedene Ausgabengrößen | |||

| 10 Mesh (~2,5 mm) | 20 Mesh (~1,25 mm) | 30 Mesh (~0,83 mm) | 40 Mesh (~0,63 mm) | |

| SL-350 Linie | 250-300 | 180-230 | 150-210 | 80-120 |

| SL-400 Linie | 400-500 | 300-350 | 240-280 | 150-175 |

| SL-450 Linie | 500-600 | 400-500 | 350-450 | 200-250 |

| SL-560 Linie | 900-1000 | 600-700 | 450-550 | 300-350 |

| SL-560D Linie | 1500-1600 | 1200-1300 | 1000-1100 | 800-900 |

| SL-660 Linie | 2100-2300 | 1600-1700 | 1200-1300 | 900-1000 |

Bitte beachten: Die Verarbeitungskapazität steht in direktem Zusammenhang mit der endgültigen Ausgabengröße. Ein gröberes Pulver (kleinere Maschenzahl) führt zu einer höheren stündlichen Ausbeute.

Wir bieten komplette Reifenrecycling-Lösungen

Eine Gummi-Knackmaschine ist zentral für die Herstellung von hochwertigem Gummi-Pulver, aber sie kann einen ganzen Reifen nicht allein verarbeiten. Als professioneller Hersteller von Reifenrecyclingmaschinen können wir Ihnen schlüsselfertige Lösungen anbieten, von einzelnen Maschinen bis hin zu kompletten Produktionslinien für Gummi-Pulver.

Wir entwerfen und konfigurieren die effizienteste und kostengünstigste Produktionslinie für Sie basierend auf Ihrem Rohmaterial, den Standortbedingungen, dem Budget und den Zielen des Endprodukts. Wenn Sie an unserer Gummi-Pulver-Maschine interessiert sind oder mehr über die Einrichtung einer kompletten Reifenrecyclinganlage erfahren möchten, kontaktieren Sie bitte noch heute unsere technischen Experten. Wir freuen uns darauf, mit Ihnen zusammenzuarbeiten, um Altreifen in wertvolle Ressourcen zu verwandeln.