Kunststoffpelletmaschinen spielen eine entscheidende Rolle bei der Verarbeitung von Kunststoffabfällen und der Aufbereitung von Recyclingpellets. Lassen Sie uns tiefer in die Bedienung und Leistung dieser Maschine eintauchen und Fragen beantworten, die Sie vielleicht neugierig gemacht haben.

Unterschiedliche Materialien auf einer einzigen Pelletierlinie?

Das Design von Pelletiermaschinen ist nicht universell. Verschiedene Kunststoffarten haben unterschiedliche Schmelzeigenschaften und Extrusionsanforderungen. Daher kann die Verwendung derselben Kunststoffgranulierungslinie für unterschiedliche Materialien zu nicht übereinstimmenden Parametern wie Temperatur und Druck führen, was sich negativ auf die Gesamteffektivität der Produktion auswirkt. Daher ist es generell nicht empfehlenswert, verschiedene Kunststoffarten auf derselben Linie zu verarbeiten.

Es gibt einige andere häufige Probleme bei Kunststoffgranulierlinien. Am Beispiel der Kunststoffrecycling-Granulierlinie, die eine Tonne Kunststoff pro Stunde verarbeitet, beträgt der Stromverbrauch für die Verarbeitung einer Tonne Kunststoff etwa 500 Grad, während die gesamte Produktionslinie von nur 3-4 Arbeitern bedient werden kann. Unsere Kunststoffrecycling-Granulierlinie gewährleistet nicht nur eine hohe Produktionseffizienz und Produktqualität, sondern macht auch den Produktionsprozess energieeffizienter und die Arbeitskosten wirtschaftlicher.

Temperatureinstellungen für Pelletiermaschine

Für die Granulierung von PP und PE ist die Temperaturregelung von größter Bedeutung. Typischerweise muss die Temperatur 240 Grad erreichen, und die Betriebstemperatur der Kunststoffgranuliermaschine kann bis zu 500 Grad betragen. Dies stellt sicher, dass der Kunststoff bei hohen Temperaturen vollständig schmilzt, was den nachfolgenden Extrusionsprozess erleichtert.

Durchmesser der vom Düsenkopf erzeugten Linie

Der Durchmesser der extrudierten Linie beim Pelletierungsprozess beträgt normalerweise etwa 3,2 mm. Diese Größe wird durch die Konstruktion und Anpassung der Kunststoffpelletmaschine erreicht und hat direkten Einfluss auf die Spezifikationen und Verwendungszwecke der resultierenden Pellets.

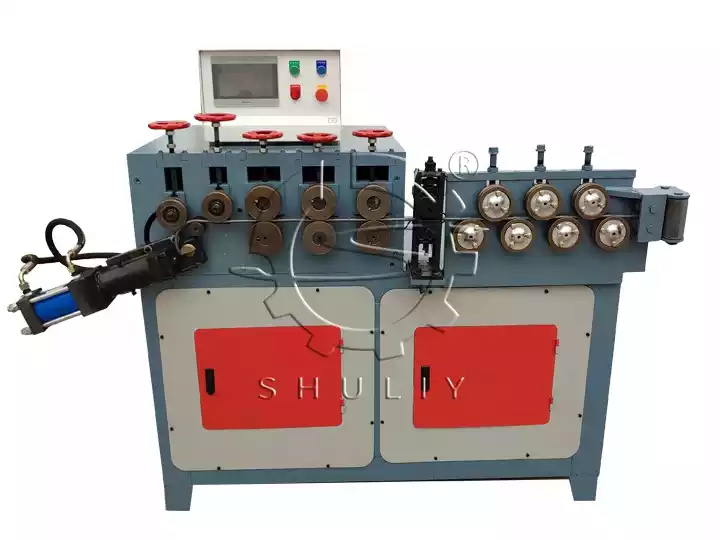

Was ist das Funktionsprinzip einer Pelletiermaschine?

Das Arbeitsprinzip der Kunststoffgranuliermaschine basiert auf den Prozessen der Hochtemperatur- und Schneckenextrusion. Zunächst muss die Maschine vorgeheizt werden, um das gesamte System auf die entsprechende Betriebstemperatur zu bringen. Dann werden Kunststoffrohstoffe in die Maschine eingespeist. Durch die Kraft der Schneckenextrusion bei hohen Temperaturen schmilzt der Kunststoff und wird extrudiert, wodurch schließlich granulierter Kunststoff entsteht.

Probleme beim Wechseln der Siebe am Düsenkopf

Einige Kunden haben gefragt, wie oft der Düsenkopf der Recycling-Granulatormaschine das Sieb wechseln muss. Kann der Bildschirm wiederverwendet werden?

Die Häufigkeit der Nettoveränderungen im Formkopf hängt von der Sauberkeit des Materials ab. Wenn das Material relativ stark verschmutzt ist, sind häufige Wechsel erforderlich. Bei saubereren Materialien reicht jedoch etwa eine Woche aus. Die Matrizennetze der Kunststoffpelletmaschine können wiederverwendet werden, indem die Siebe verbrannt und gereinigt werden.

Wie unterscheiden sich Kunststoffpelletmaschinenmodelle?

Die Modelle von Pelletiermaschinen werden typischerweise anhand des Innendurchmessers der Schnecke unterschieden. Die Größe des Schneckeninnendurchmessers steht in direktem Zusammenhang mit der Produktionskapazität und dem Einsatzbereich der Pelletiermaschine.

Durch das Verständnis der Funktionsprinzipien und Schlüsselparameter von Kunststoffpelletmaschinen gewinnen wir Einblick in die entscheidende Rolle, die diese Geräte im Bereich des Kunststoffabfallrecyclings spielen. Von der Materialauswahl bis zur Temperaturkontrolle ist jeder Aspekt entscheidend und beeinflusst die Qualität und Anwendungen der endgültigen recycelten Pellets. Beim Einsatz von Pelletiermaschinen sind ein wissenschaftlicher und rationeller Betrieb sowie eine regelmäßige Wartung entscheidende Faktoren für die Gewährleistung der Produktionseffizienz und Produktqualität.