Plastik pelet üreticileri, plastik hammaddelerin işlenmesinde bazen granülasyon sırasında şeritlerin kırılması durumları yaşanabilir ve bu da üretim sürecine bazı sıkıntılar getirir. Aşağıda ayrıntılı olarak tartışacağımız bu olgunun birçok nedeni vardır.

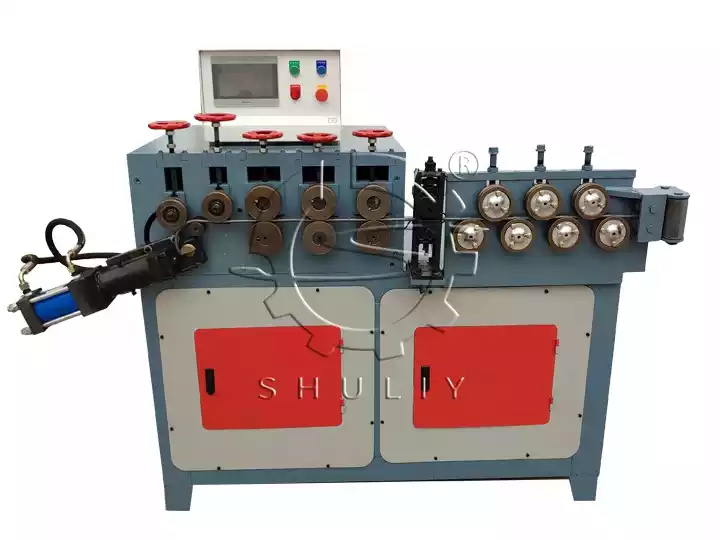

Plastik Geri Dönüşüm Ekstruder İş Akışı

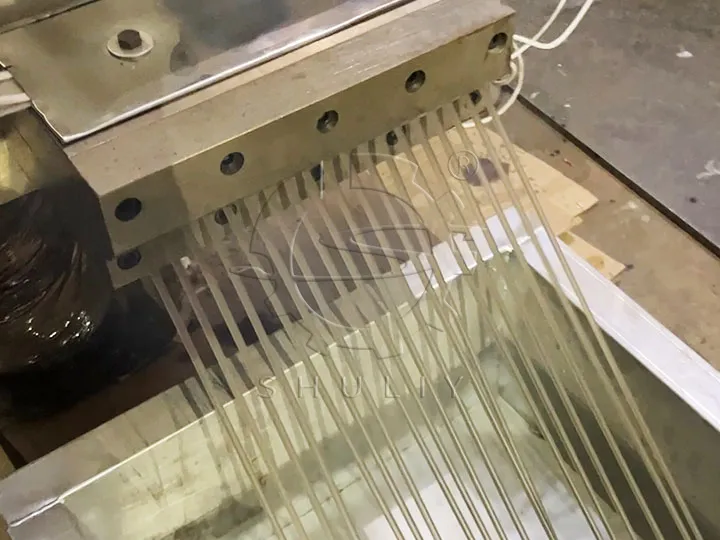

Öncelikle plastik pelet üreticisinin neden kırıldığını anlamak için iş akışını anlamamız gerekiyor. İlk olarak hammaddeler plastik granülatöre girer, daha sonra ısıtılır ve eritilir. Daha sonra bir vida aracılığıyla kalıp kafasına ekstrüde edilirler ve kalıp kafasından sürekli plastik şeritler ekstrüde edilir. Makine bu şekilde çalışır, daha sonra kırık çubukların nedenleri ve çözümlerinden bahsedeceğiz.

Plastik Pelet Makinesi Şerit Kırılmasının Nedenleri

- Hammaddenin kalitesiz olması: Plastik hammaddenin kalitesi granülasyon etkisini doğrudan etkiler. Hammadde yabancı maddeler, yüksek nem veya düzensiz parçacıklar ve diğer sorunlar içeriyorsa, kırık çubuk olgusunun çalışma sürecinde plastik geri dönüşüm ekstrüderine yol açmak kolaydır.

- Makine Arızaları: Plastik geri dönüşüm ekstruderinin hasarlı veya yanlış ayarlanmış parçaları da çubukların kırılmasına neden olabilir. Örneğin aşınmış kalıplar, aşınmış vidalar, yanlış sıcaklık ayarları gibi sorunlar granülasyon devamlılığını etkileyebilir.

- Uygun olmayan kullanım: Operatörün teknik seviyesi ve çalışma deneyimi, plastik granülasyon ekipmanının çalışma etkisi açısından çok önemlidir. Yanlış çalıştırma yöntemleri makinenin dengesiz çalışmasına yol açarak çubukların kırılmasına neden olabilir.

Granülasyon Esnasında Çubukların Kırılması Sorunu Nasıl Çözülür?

- Yüksek kaliteli hammadde seçimi: Plastik hammaddelerin kaliteli, yabancı madde içermemesini, orta derecede nem kullanılmasını sağlayın ve kırık çubukların oluşumunu etkili bir şekilde azaltın.

- Düzenli Bakım ve Muayene: Plastik pelet üreticisinin bakımını düzenli olarak yapın, kalıbın, ısıtma sisteminin, sıcaklık kontrol sisteminin ve diğer parçaların normal olup olmadığını kontrol edin ve makinenin normal çalışmasını sağlamak için hasarlı parçaları zamanında değiştirin.

- Parametrelerin makul şekilde ayarlanması: Farklı hammadde özelliklerine ve üretim gereksinimlerine göre çalışma parametrelerini ayarlayın. plastik pelet üreticisi Sürekli ve istikrarlı bir granülasyon prosesi sağlamak için sıcaklık, basınç, hız vb. dahil olmak üzere makul bir şekilde.

- Operatörlerin eğitimi: Operatörlere, çalışma becerilerini ve iş deneyimlerini geliştirmek, operasyon sürecini standartlaştırmak ve yanlış çalışmanın neden olduğu kırık çubuklar sorununu önlemek için profesyonel eğitim sağlayın.

Özetlemek gerekirse, plastik pelet üreticilerini granüle ederken şeritlerin kırılması olgusu çeşitli nedenlerden kaynaklanabilir, ancak makul hammadde seçimi, düzenli makine bakımı, bilimsel çalışma yöntemleri ve diğer önlemler bu sorunu etkili bir şekilde çözebilir, iyileştirebilir plastik granülasyon ekipmanının üretim verimliliğini ve ürün kalitesini artırarak, plastiklerin geri dönüşümüne daha fazla katkı sağlar.